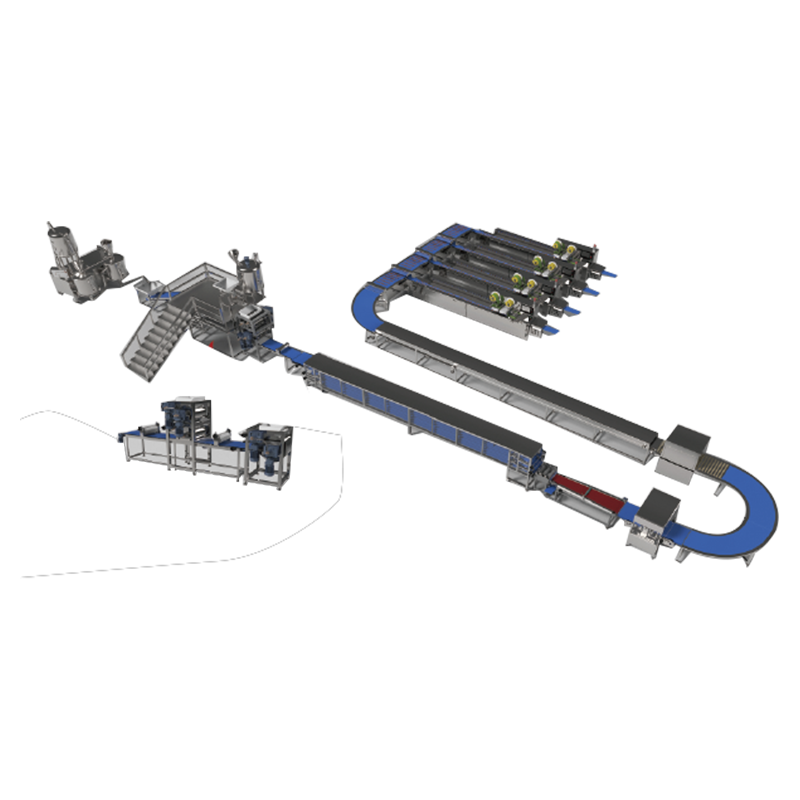

En el mundo de la confitería global, pocas marcas logran el reconocimiento instantáneo y la lealtad del consumidor que disfruta esta barra de turrón, caramelo y maní en particular. Para los mayoristas y compradores, esta popularidad se traduce directamente en ventas predecibles y de gran volumen. Sin embargo, esta fiabilidad comercial depende fundamentalmente de un factor que muchas veces pasa desapercibido para el consumidor final: la coherencia absoluta. Cada barra debe verse, sentirse y pesar igual que la anterior. Esta uniformidad inquebrantable no es cuestión de casualidad; Es el resultado directo de un meticuloso diseño y control. línea de producción de risitas .

La cuestión de la coherencia es primordial para los compradores. Un peso inconsistente del producto puede provocar pérdidas financieras importantes en toda la cadena de suministro, desde el fabricante hasta el minorista. También puede violar las normas reglamentarias para la declaración de peso. Por lo tanto, comprender la sofisticación detrás de la línea de producción de risitas No es simplemente una curiosidad técnica sino un elemento crucial de la confianza en la cadena de suministro. Todo el sistema, desde la mezcla inicial de ingredientes hasta el envasado final, está diseñado como un conjunto entrelazado de controles y equilibrios donde la ingeniería de precisión y el control de procesos son primordiales. Exploraremos este viaje, destacando las etapas clave en las que se aplica y mide activamente la coherencia.

La base de la coherencia: preparación y manipulación de ingredientes

Antes de formar cualquier barra, el paso fundamental para garantizar la coherencia comienza con las materias primas. el línea de producción de risitas no comienza con el ensamblaje sino con una rigurosa estandarización de ingredientes. La composición y el estado físico de los insumos (turrón, caramelo, maní y chocolate) son variables críticas que deben controlarse para lograr una producción uniforme.

El turrón, componente clave para la estructura de la barra, se prepara en grandes cantidades. La receta es precisa, pero también lo es el proceso de aireación y mezcla. La densidad del turrón es un parámetro cuidadosamente controlado. Si la densidad varía, el volumen de turrón utilizado para un peso determinado cambiaría, afectando inmediatamente al tamaño y masa final de la barra. De igual forma se cuece el caramelo hasta alcanzar una temperatura y viscosidad exacta. Esto asegura que fluya consistentemente durante la deposición, creando una capa uniforme que no se filtre de manera desigual en la base del turrón. Los cacahuetes se clasifican por tamaño y peso para garantizar una distribución uniforme. El uso de una mezcla incontrolada de piezas pequeñas y grandes daría lugar a un relleno desigual, creando huecos o grupos densos, lo que afecta directamente el peso y la integridad estructural de la barra. Esta meticulosa preparación de todos los componentes prepara el escenario para un proceso de fabricación estable y predecible, formando el primer eslabón crítico en la cadena de consistencia.

Conformado de precisión: el corazón de la operación

Una vez que los ingredientes están preparados según estándares exigentes, el línea de producción de risitas pasa a su fase más crítica: formar el núcleo de la barra. unquí es donde la ingeniería de precisión cobra protagonismo para definir las dimensiones y la masa fundamentales de la barra.

Deposición de capas y extrusión

El proceso suele comenzar con el turrón. La masa de turrón preparada se introduce en un cabezal de extrusión o en un sistema de rodillos que le da forma hasta obtener una losa continua y perfectamente dimensionada. El espesor, ancho y densidad de esta losa se controlan continuamente. Incluso las desviaciones menores en el perfil de la losa se agravarían en etapas posteriores, lo que haría que esta operación de formado inicial fuera vital. A continuación del turrón se deposita precisamente una capa de caramelo. La aplicación del caramelo no es una simple operación de vertido; es un proceso medido. Depositadores de precisión que funcionan como sofisticadas jeringas, liberando un volumen exacto de caramelo sobre la base de turrón en movimiento. Este control volumétrico es un método directo de control de masa, asegurando que cada segmento de barra reciba una cantidad idéntica de caramelo. Finalmente, se distribuye uniformemente una cantidad previamente medida de maní sobre la capa de caramelo. el uso de alimentadores vibratorios o equipo similar garantiza una capa única y consistente de nueces sin grumos ni espacios. Esta estructura en capas luego se mueve hacia un túnel de enfriamiento para establecer su forma, solidificando las dimensiones precisas logradas en esta etapa.

Sistemas de corte de múltiples hilos

Una vez que la masa en capas se enfría y fragua, se corta en barras individuales. Este es un momento decisivo para la coherencia y la tecnología utilizada está lejos de ser una simple guillotina. el línea de producción de risitas emplea un sistema de corte multihilo . En este proceso, una serie de cables de alta tensión muy espaciados pasa a través de la losa continua de producto, dividiéndola en barras distintas. Las ventajas de este sistema son numerosas. En primer lugar, crea un corte limpio con una mínima deformación o desperdicio del producto (un factor crítico para optimización del rendimiento ), a diferencia de una cuchilla que puede comprimir el producto. En segundo lugar, y lo más importante para mantener la coherencia, los cables se fijan a una distancia precisa entre sí. Esto garantiza que cada barra cortada de la losa tenga una longitud y un ancho idénticos. La combinación de un perfil de losa controlado y un sistema de corte de distancia fija garantiza que la masa central de cada barra, antes del revestimiento, sea prácticamente idéntica. Este nivel de control es la piedra angular para lograr el objetivo de peso final.

El proceso de envolvimiento y enfriamiento: un abrazo controlado

La siguiente fase crítica es la aplicación de la cobertura de chocolate. El proceso de recubrimiento es un equilibrio delicado; debe cubrir completamente la barra sin aplicar una cantidad excesiva o inconsistente de recubrimiento, lo que afectaría directamente el peso y apariencia final.

La sección de bañado consta de una cortina de chocolate derretido por la que pasan las barras sobre un transportador. La clave de la consistencia aquí es el control de varias variables: la viscosidad y temperatura del chocolate, la velocidad del transportador y el diseño de la propia cortina. El chocolate debe mantenerse a una temperatura específica para mantener su fluidez. Si es demasiado viscoso, la capa será demasiado espesa y desigual; si es demasiado fino, no proporcionará una cobertura adecuada. el templado de chocolate unidades en el línea de producción de risitas son responsables de mantener este estado exacto. A medida que las barras pasan por debajo de la cortina, reciben una capa primaria. Luego se mueven sobre un transportador de malla vibratoria, que tiene dos propósitos: garantiza que el chocolate fluya uniformemente para cubrir toda la barra y elimina cualquier exceso de capa. Esta eliminación del exceso es un paso fundamental para el control de peso. La cantidad que se sacude es relativamente constante, dejando una capa uniforme en cada barra. Después del baño, las barras ingresan a un túnel de enfriamiento de múltiples zonas. La velocidad de enfriamiento se controla cuidadosamente para garantizar que el chocolate cuaje con las propiedades correctas de brillo, rotura y estabilidad en almacenamiento, manteniendo las dimensiones y el peso precisos logrados hasta este punto.

El ojo que no parpadea: control de peso y calidad en línea

Incluso con un proceso de formado y revestimiento perfectamente ajustado, existe la posibilidad de que se produzcan pequeñas variaciones de peso. Por lo tanto, el mecanismo más directo para garantizar la coherencia en la línea de producción de risitas es la implementación de controladoras de peso en línea . Se trata de básculas automatizadas de alta velocidad integradas directamente en el sistema de transporte.

A medida que cada barra individual sale del túnel de enfriamiento, pasa sobre la celda de carga de la controladora de peso. En una fracción de segundo, la masa de la barra se mide con extrema precisión. Este es el árbitro final de la consistencia del peso. La controladora de peso está conectada al sistema de control de la línea y está programada con límites de peso superior e inferior aceptables muy estrictos. Las barras que se encuentran dentro de esta “zona verde” pueden continuar envasándose. Sin embargo, el sistema también está diseñado para gestionar desviaciones.

- Barras de bajo peso: Si se detecta que una barra tiene peso insuficiente, se rechaza automáticamente de la línea. Este es un estándar de calidad no negociable. Permitir que se venda una barra con un peso inferior al normal sería una violación de las normas comerciales y de la confianza de los consumidores. Quitarlos también protege el resultado final garantizando el cumplimiento.

- Barras con sobrepeso: Si bien son menos críticas desde el punto de vista regulatorio, las barras con sobreponderación también suelen ser rechazadas. Un proceso de sobrepeso constante representa un importante pérdida de rendimiento , ya que regalar el exceso de producto erosiona los márgenes de beneficio en millones de unidades.

Los datos de la controladora de peso también se agregan y se introducen en un Control estadístico de procesos (SPC) sistema. Esto permite a los ingenieros monitorear el proceso de producción en tiempo real. En lugar de simplemente reaccionar ante las barras rechazadas, el sistema SPC puede detectar tendencias sutiles (por ejemplo, un aumento gradual en el peso promedio de las barras), lo que permite realizar ajustes proactivos en los depositadores o extrusores antes de que el proceso se salga de las especificaciones. Esto crea un sistema de circuito cerrado de verificación y corrección continua, haciendo que el línea de producción de risitas un sistema autooptimizante para el control de peso.

La siguiente tabla resume los puntos de control clave y su función específica para garantizar la coherencia:

| Etapa de producción | Mecanismo de control | Función primaria en coherencia |

| Preparación de ingredientes | Control de densidad y viscosidad | Garantiza propiedades físicas uniformes de las materias primas para un comportamiento predecible en el conformado. |

| Formación y capas | Extrusión de precisión y deposición volumétrica | Define la masa del núcleo y las dimensiones de la barra antes del recubrimiento. |

| corte | Sistema de corte de múltiples cables | Garantiza una longitud y un ancho de barra idénticos con un desperdicio mínimo de producto. |

| bañar | Transportadores de templado y agitación | Aplica una capa de recubrimiento uniforme y elimina el exceso de chocolate para controlar el peso. |

| Inspección final | Control de peso y SPC en línea | Proporciona una verificación del peso del 100 % y permite un ajuste proactivo del proceso. |

El papel del saneamiento y el mantenimiento en la coherencia operativa

Un factor menos obvio pero igualmente crítico para mantener la coherencia es el riguroso protocolo de saneamiento y mantenimiento preventivo . A línea de producción de risitas Es una disposición compleja de sistemas mecánicos, térmicos y eléctricos. El rendimiento constante de estos sistemas es un requisito previo para un producto consistente.

Por ejemplo, incluso el depositador de caramelo más preciso funcionará de manera errática si sus boquillas se obstruyen parcialmente con azúcar cristalizada. De manera similar, la acumulación en las cintas transportadoras puede alterar la altura de un producto, afectando el contacto de la cortina envolvente y, por lo tanto, el peso del recubrimiento. Por lo tanto, una limpieza exhaustiva y frecuente no se trata sólo de seguridad alimentaria; es un requisito fundamental para la estabilidad del proceso. El mantenimiento preventivo es su contraparte. El desgaste de las piezas mecánicas (como los cables del sistema de corte, las bombas de los depositadores o los cojinetes de los transportadores) puede introducir variaciones sutiles con el tiempo. Un programa de mantenimiento programado, en el que los componentes se inspeccionan, calibran y reemplazan antes de que fallen o se degraden, garantiza que todo línea de producción de risitas opera dentro de los parámetros diseñados día tras día. Este enfoque proactivo minimiza el tiempo de inactividad no planificado y, lo que es más importante, evita la desviación gradual en las especificaciones del producto que puede ocurrir con la fatiga del equipo.

Conclusión: una sinfonía de ingeniería de precisión

El tamaño y peso constantes de cada barra no es el resultado de una sola máquina o proceso, sino la culminación de un sistema totalmente integrado y controlado. el línea de producción de risitas es una sinfonía de ingeniería de precisión, donde cada etapa está meticulosamente diseñada para contribuir a la uniformidad inquebrantable del producto final. Desde el control fundamental de las propiedades de los ingredientes hasta la precisión volumétrica del proceso de estratificación, y desde la definición limpia del cortador de alambre múltiple hasta la aplicación regulada de la cobertura de chocolate, cada paso es un eslabón calibrado en una cadena de consistencia.

La salvaguardia final, y quizás la más definitiva, es la controladora de peso automática, que actúa como guardián y garantiza que sólo las barras que cumplan con los estrictos criterios de masa lleguen al consumidor. Este control de extremo a extremo, respaldado por rigurosos estándares de higiene y mantenimiento, proporciona la confiabilidad de la que dependen mayoristas y compradores. Garantiza que cada palé, cada caja y cada barra individual entregada cumpla con el mismo alto estándar, facilitando pronósticos precisos, precios estables y, en última instancia, reforzando la relación de confianza entre la marca, el distribuidor y el consumidor. el línea de producción de risitas es, por lo tanto, una clase magistral sobre excelencia en fabricación, donde la consistencia es el resultado principal y no negociable.

中文简体

中文简体 English

English