El aspecto final de un caramelo es muchas veces lo que cautiva al consumidor, transformando un simple dulce en un reluciente objeto de deseo. Lograr ese acabado brillante perfecto o una capa suave y mate es un paso crítico en la producción de confitería, que depende en gran medida de equipos especializados y técnicas precisas. En el corazón de este proceso transformador se encuentran dos métodos principales empleados por maquinaria para pulir dulces : almíbar y pulido en polvo. Si bien ambos métodos tienen como objetivo mejorar la estética, la textura y la estabilidad del caramelo, logran estos resultados mediante principios fundamentalmente diferentes y se adaptan a distintas categorías de productos.

El papel fundamental de la maquinaria pulidora de dulces en la producción de confitería

La maquinaria de pulido Candy tiene un propósito mucho más allá de la mera estética. Si bien crear un brillo atractivo y de alto brillo o un acabado mate uniforme es una función principal, el proceso es parte integral de la calidad, la vida útil y la identidad de la marca del producto. El principio fundamental detrás de toda maquinaria de pulido de dulces es la aplicación controlada de una sustancia de recubrimiento sobre un núcleo central mediante una acción giratoria. Esta acción asegura una distribución uniforme y la formación gradual de la capa de recubrimiento. Los beneficios son múltiples. En primer lugar, el recubrimiento actúa como una barrera protectora, sellando la humedad para los centros blandos o protegiendo contra la humedad ambiental para los ingredientes higroscópicos. Esta protección es crucial para extender la vida útil del producto y mantener su textura deseada. En segundo lugar, la superficie pulida mejora las características de manipulación del producto, reduciendo la pegajosidad y haciéndolo más agradable de manipular para el consumidor final. Para mayoristas y compradores, un pulido consistente y de alta calidad es un reflejo directo de la atención al detalle y el compromiso con la calidad del fabricante. Indica un producto premium y puede mejorar significativamente la percepción de la marca en un mercado competitivo. La elección entre el almíbar y el pulido en polvo no es, por tanto, arbitraria sino una decisión estratégica basada en las características deseadas del producto final.

Una mirada en profundidad a la preparación de almíbar

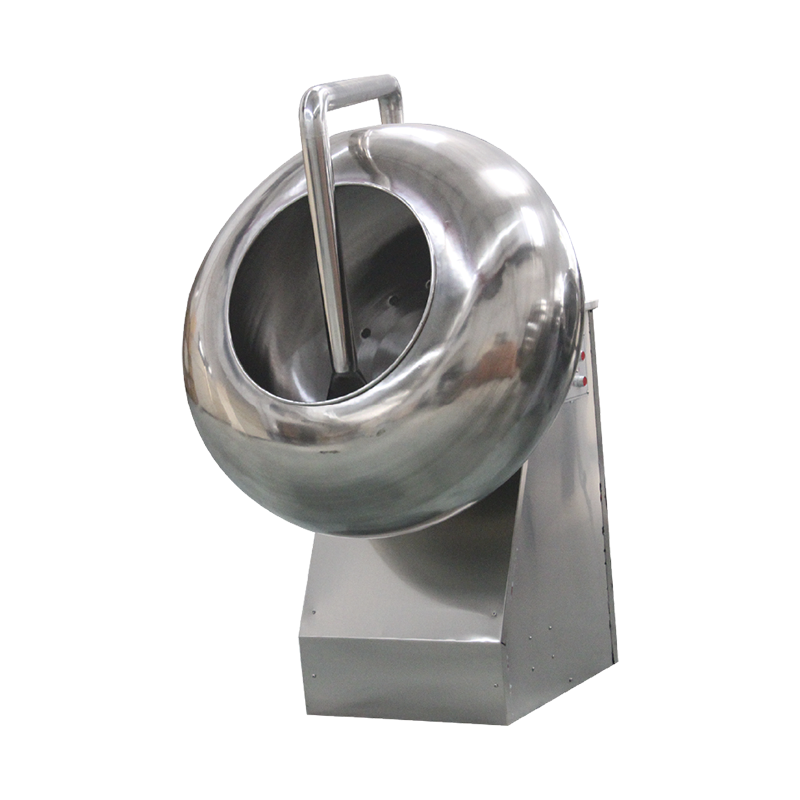

El lavado de almíbar, a menudo considerado el más tradicional y versátil de los dos métodos, es un proceso que implica la aplicación secuencial de jarabes líquidos a base de azúcar en los centros de volteo dentro de un tambor o recipiente giratorio. El término "lavado" en sí es una referencia histórica a los recipientes de cobre utilizados originalmente para este propósito, aunque la maquinaria moderna para pulir dulces ahora utiliza predominantemente acero inoxidable para higiene y control. Este método es conocido por su capacidad para crear una capa brillante, dura y duradera alrededor del centro del caramelo.

El proceso de preparación del almíbar: un ciclo de aplicación y secado

El proceso de preparación del almíbar es una operación cíclica que requiere precisión y control. Comienza con la carga de los núcleos centrales, que pueden ser desde lentejas de chocolate y nueces hasta masticables y jaleas suaves, en la bandeja giratoria de la maquinaria de pulido de dulces. La bandeja se pone en movimiento y los centros se giran suavemente para crear un lecho uniforme. Luego se aplica o rocía sobre los centros de volteo una cantidad medida de jarabe de recubrimiento, generalmente compuesto de sacarosa, glucosa u otros azúcares disueltos en agua y que a menudo contiene aditivos como goma arábiga para mejorar la unión. La clave para un filtrado exitoso del almíbar reside en la interacción entre la aplicación y el secado. Después de cada aplicación de jarabe se inicia una fase de secado. En la maquinaria moderna para pulir dulces, esto se logra soplando corrientes controladas de aire frío y seco sobre los productos que giran. Este flujo de aire evapora el agua del almíbar, lo que hace que el azúcar cristalice y forme una capa fina y sólida. Este ciclo de aplicación de almíbar seguido de secado se repite numerosas veces (a veces docenas o incluso cientos de veces) para lograr que el recubrimiento alcance el espesor deseado. Las etapas finales a menudo implican la aplicación de un jarabe de pulido o un esmalte muy fino para alisar la superficie, preparándola para el paso de pulido final que impartirá un brillo intenso.

Tipos de paneo de almíbar: paneo duro y paneo suave

El lavado de almíbar se clasifica en términos generales en dos tipos, que se distinguen principalmente por la temperatura del almíbar y las características resultantes del recubrimiento.

Panorámica dura Emplea jarabes con una alta concentración de sacarosa que se aplican a temperatura ambiente o cerca de ella. El aire de secado utilizado es fresco y tiene baja humedad. Este proceso da como resultado una capa dura, quebradiza y crujiente. El ejemplo clásico de caramelo duro es el rompe mandíbulas o la gragea, que presenta una cáscara gruesa, opaca y de colores vivos. El proceso es relativamente lento, ya que el secado entre capas debe ser minucioso para evitar que las capas se fusionen y se vuelvan demasiado espesas a la vez, lo que podría provocar grietas.

Panorámica suave , por el contrario, utiliza jarabes con mayor contenido en azúcares no cristalizables como la glucosa o el azúcar invertido. Estos jarabes suelen aplicarse tibios y el proceso de secado es menos intenso. La capa resultante es más suave, masticable y menos quebradiza que una sartén dura. Ejemplos populares de caramelos blandos incluyen gominolas (por su capa exterior) y ciertos tipos de pasas cubiertas de chocolate donde la capa inicial de chocolate a menudo se sella con una cáscara blanda antes de pulir. El proceso es generalmente más rápido que el alisado duro debido a los menores requisitos de secado entre capas.

Equipo clave y consideraciones operativas para la preparación de jarabe

La maquinaria moderna para pulir caramelos y preparar almíbar ha evolucionado significativamente a partir de simples recipientes giratorios. Si bien todavía se utilizan las tradicionales sartenes inclinadas para determinados productos artesanales, sistemas de panorámica totalmente automatizados dominan la producción industrial. Estos sistemas son esencialmente unidades cerradas, cilíndricas o en forma de tambor que integran sistemas de pulverización, unidades de tratamiento de aire para secado y extracción y paneles de control sofisticados. La automatización permite un control preciso sobre parámetros críticos como la velocidad de rotación del recipiente, el caudal de jarabe, el patrón de pulverización, la temperatura del aire, el volumen de aire y la humedad del aire. Este nivel de control es esencial para lograr la coherencia entre lotes, maximizar la eficiencia y minimizar los errores del operador. El diseño de este tipo de maquinaria pulidora de caramelos también prioriza la higiene, con superficies de fácil limpieza y mínimas grietas, y la escalabilidad, lo que permite a los fabricantes seleccionar un tamaño de máquina que se ajuste a su volumen de producción.

Una mirada en profundidad al pulido en polvo

El pulido en polvo, también conocido como pulido o limpieza con cera, es un proceso de acabado secundario que se aplica a los caramelos que ya tienen una capa exterior completa, que generalmente se logra mediante la preparación de almíbar. A diferencia del proceso de construcción de almíbar, el pulido en polvo es un tratamiento a nivel de superficie diseñado para suavizar las imperfecciones e impartir un acabado profesional de alto brillo. Es un proceso más simple, rápido y directo que sirve como paso final para muchos dulces pulidos.

El proceso de pulido en polvo: alisado y sellado

El proceso de pulido en polvo se lleva a cabo después de que los centros de caramelo se hayan recubierto con su capa final y estén completamente secos y endurecidos. Los caramelos se cargan en una bandeja de pulido, que puede ser el mismo tambor que se usa para la preparación del almíbar o una unidad de pulido dedicada. Mientras la sartén gira, se agrega una pequeña cantidad de un polvo fino de calidad alimentaria. Los agentes de pulido más comunes son la cera de abejas, la cera de carnauba (una cera vegetal), la cera de candelilla o sus mezclas. Estas ceras suelen combinarse con sustancias inertes como talco o almidón para mejorar sus propiedades de aplicación. A medida que la bandeja gira, la acción de volteo hace que la cera en polvo se frote contra la superficie de los dulces. La fricción generada por el movimiento continuo derrite ligeramente la cera, lo que permite que se extienda uniformemente por la superficie del caramelo. Esta acción rellena los poros microscópicos y las imperfecciones de la cáscara, creando una superficie excepcionalmente lisa. Una vez que se logra una capa uniforme, la acción continua de volteo pule la capa de cera hasta obtener un brillo brillante y de alto brillo. En algunas aplicaciones, se puede usar una pequeña cantidad de una solución de pulido, como una cera dispersada en una base de alcohol, junto con el polvo seco o en lugar de él para lograr un nivel específico de brillo.

Aplicaciones y beneficios funcionales del pulido en polvo

La aplicación principal del pulido en polvo es en caramelos duros como grageas, chocolates recubiertos de azúcar y ciertas tabletas. Sus beneficios son tanto estéticos como funcionales. El beneficio más obvio es el brillo intenso y brillante que proporciona, que mejora significativamente el atractivo visual del producto y la calidad percibida en el lineal. Sin embargo, los beneficios funcionales son igualmente importantes. La capa de cera actúa como sellador final, proporcionando una barrera adicional contra la entrada o pérdida de humedad, lo que protege aún más la textura del producto y extiende su vida útil. También ayuda a evitar que los dulces se peguen en el paquete. Además, la superficie lisa y encerada hace que el caramelo sea más agradable de manipular y comer. Para compradores y mayoristas, un producto consistentemente bien pulido indica un fabricante que domina toda la cadena de producción, desde el revestimiento del núcleo hasta el acabado final, lo que garantiza un producto superior que funcionará bien en entornos minoristas.

Equipos para pulido en polvo

La maquinaria de pulido de caramelos utilizada para el pulido de polvos puede ser idéntica a la utilizada para el filtrado de almíbar, en particular los versátiles sistemas de tambor giratorio. Sin embargo, los requisitos suelen ser menos exigentes. Como no se requiere aire de secado, el proceso se puede realizar en recipientes más simples y no ventilados. Para producción de gran volumen, unidades de pulido dedicadas están disponibles. Estos suelen estar diseñados con deflectores interiores o una textura de superficie interna especial para maximizar la acción de rotación y fricción, lo cual es crucial para un pulido eficiente y de alta calidad. Los parámetros operativos clave para el pulido en polvo son la velocidad de rotación, el tiempo de pulido y la cantidad precisa de agente pulidor utilizado. Demasiada cera puede provocar una apariencia turbia o grasosa, mientras que muy poca dará como resultado un brillo incompleto. La moderna maquinaria automatizada de pulido de dulces se puede programar para agregar cantidades precisas de polvo a intervalos establecidos y para funcionar durante un tiempo predeterminado, lo que garantiza un resultado consistente en cada lote.

Análisis comparativo: elegir entre pulido en almíbar y pulido en polvo

La decisión de utilizar almíbar, pulido en polvo o una combinación de ambos es fundamental en la producción de confitería. La siguiente tabla proporciona una comparación clara, lado a lado, de los dos métodos para ayudar en este proceso de toma de decisiones.

| Característica | Paneo de almíbar | Pulido en polvo |

| Función primaria | Para construir una capa de revestimiento capa por capa. | Para suavizar y dar brillo a una concha existente. |

| Material de revestimiento | Jarabes de azúcar líquidos (sacarosa, glucosa). | Polvos finos (cera de abejas, cera de carnauba, talco). |

| Naturaleza del proceso | Cíclico (aplicación-secado). | Lineal (pulido de aplicaciones). |

| Tiempo de proceso | Largo (de horas a días, dependiendo del espesor). | Corto (de minutos a algunas horas). |

| Revestimiento final | Puede ser duro y crujiente o suave y masticable. | Película de cera protectora fina y brillante. |

| Ejemplos de productos | Jawbreakers (bandeja dura), Jelly beans (bandeja blanda). | Grageas de chocolate pulido, Smarties. |

| Maquinaria requerida | Maquinaria sofisticada para pulir dulces con capacidad de pulverización de almíbar y secado al aire. | Puede utilizar el mismo equipo de barrido, pero sin necesidad de aire de secado; También son comunes las pulidoras dedicadas más simples. |

Esta comparación resalta la naturaleza complementaria de los dos procesos. Es crucial entender que El pulido en polvo es casi siempre un paso posterior al lavado de almíbar. . Un fabricante de dulces primero usaría jarabe para construir la cáscara deseada (por ejemplo, una cáscara de azúcar coloreada sobre una lenteja de chocolate) y luego usaría pulido en polvo en una operación final separada para darle a esa cáscara un acabado de alto brillo. Los dos métodos no se excluyen mutuamente, sino que son etapas secuenciales en la producción de muchos dulces pulidos de alta calidad.

Factores de decisión clave para los fabricantes

Al seleccionar el método apropiado e invertir en la maquinaria de pulido de dulces adecuada, los fabricantes deben considerar varios factores. El primero y más importante es el especificación del producto deseado . ¿Cuál es la textura objetivo: una cáscara dura o una blanda? ¿Cuál es el acabado visual requerido: un brillo brillante o un brillo más satinado? La respuesta a estas preguntas dirigirá el proceso. el requisitos de escala de producción y rendimiento también son críticos. El lavado de jarabe es un proceso que requiere mucho tiempo y un fabricante con objetivos de gran volumen necesitará invertir en maquinaria automatizada y de alta capacidad para pulir caramelos para que sea económicamente viable. El pulido en polvo, al ser un proceso más rápido, tiene menos impacto en el rendimiento general de la línea. Finalmente, experiencia operativa y costo jugar un papel. La selección de jarabe requiere un mayor nivel de habilidad técnica para gestionar las formulaciones de jarabe, los parámetros de secado y el tiempo del proceso. El pulido en polvo es relativamente más sencillo de controlar y ejecutar de forma consistente.

Conclusión: la sinergia de dos métodos esenciales

En el mundo de la fabricación de dulces, la transformación de un centro simple en un dulce bellamente terminado es un testimonio de la precisión y capacidad de la maquinaria moderna para pulir dulces. Los dos métodos principales, el almíbar y el pulido en polvo, tienen propósitos distintos pero interconectados. La preparación del jarabe es el proceso constructivo fundamental, responsable de crear la identidad del producto mediante la construcción de una cáscara dura o blanda. Es una danza compleja de química e ingeniería mecánica que requiere equipos sofisticados y una operación experta. El pulido en polvo, por el contrario, es el toque estético final. Es el golpe maestro que suaviza, sella y da brillo, elevando un caramelo bien recubierto a un producto premium listo para el mercado. Para cualquier persona involucrada en la industria de la confitería, desde diseñadores de equipos y gerentes de producción hasta mayoristas y compradores, es indispensable tener una comprensión clara de estos dos métodos. Permite conversaciones informadas sobre las capacidades del producto, las necesidades de los equipos y los puntos de referencia de calidad. En última instancia, la sinergia entre el filtrado de almíbar y el pulido en polvo dentro de la maquinaria avanzada de pulido de dulces es lo que ofrece dulces consistentes, de alta calidad y visualmente impresionantes que los consumidores conocen y aman.

中文简体

中文简体 English

English